Zu den Grundlagen: Der Begriff Edelstahl fast eine Gruppierung verschiedener Stähle zusammen, die man gemeinhin auch als rostfreie Stähle bezeichnet werden. Schon hier beginnt die Verwirrung, denn nicht Rost ist der Maßstab, an dem die Güte eines Edelstahls gemessen wird, sondern die Form, Art und Güte der Legierung. Laien unterscheiden dann in V2A-Stahl und V4A-Stahl. Gnädige Fachleute rollen bei diesen Bezeichnungen mit den Augen, Experten setzen zur Korrektur an. In erster Linie bestehen Stähle aus Eisen. Und das kann nun mal rosten, sprich korrodieren. Damit diese Eisenwerkstoffe zu nichtrostenden oder rostfreien Stählen werden, müssen sie strukturell verändert werden. So soll am Ende ihr Schwefel- und Phosphorgehalt nicht über 0,035% liegen, damit sie normgerecht auch als Edelstahl gelten können. Nichtrostende Stähle werden in verschiedene Arten unterteilt. Es gibt:

- Ferritische Stähle mit 11 - 17 % Chromanteil, mit relativ gutem Korrosionswiderstand. Wird Molybdän zulegiert, steigt die Korrosionsbeständigkeit

- Martensitische Stähle mit 12 - 18 % Chrom und einem Kohlenstoffgehalt ab 0,1%. Teilweise wird der Kohlenstoff durch Nickel ersetzt und ebenfalls erhöht Nickel auch hier die Korrosionsbeständigkeit

- Austenitische Stähle, bei denen durch die Legierung mit 8-26% Nickel eine Umwandlung von Austenit in Ferrit - kurz Rost - verhindert oder reduziert wird. Durch die Zugabe von Chrom oder Molybdän wird die Rostbeständigkeit noch weiter erhöht. Am Ende entscheiden die Chromanteile der Oxidschicht an der Stahloberfläche über seine Rostbeständigkeit. Erkennbar ist das durch die technisch korrekte Bezeichnung z. B. 1.4301 (Standardstahl V2A), 1.4571 (hochwertiger Stahl mit geringerem Kohlenstoffanteil). In Schwimmbädern und Schwimmteichen werden in der Regel folgende Stahlarten eingesetzt: 1.4401; 1.4404; 1.4571; 1.4306; 1.4307; 1.4301; 1.4451. Edelstahl enthält mind. 10,5 % Chrom und verhindert damit Verrosten bei Einwirkungen von Säuren, Gasen oder Feuchtigkeit.

Es ist also die oberste Schicht des Stahls, dass ihm seine Widerstandsfähigkeit gegenüber Rost verleiht. Wird diese von Fachleuten genannte Passivschicht verletzt, kann der Rost sein zerstörerisches Werk beginnen. Sie verhindert die Korrosion durch die Trennung des Stahls vom korrosiven Werkstoff, z. B. Wasser. Selbst bei mechanischer Verletzung der Passivschicht baut sich diese wieder auf, bedingt durch den Anteil an Nickel, Titan oder Niob in der Legierung und unter dem Einfluss von Sauerstoff.

Mythen zum Trotz: Dieser Stahl kann korrodieren. Denn Edelstahl unterliegt nicht zwangsläufig den Anforderungen eines nichtrostenden Stahls. Und rostfreier Stahl muss nicht kein Edelstahl sein. Bestes Beispiel dafür ist der sogenannte Corten-Stahl (ein Markenname, der zum Begriff für eine ganze Stahlsorte wurde). Sehr bekannt und gerade im Hochbau und in der Gartengestaltung sehr beliebt ist ein wetterfester Stahl mit rostbrauner Optik, der Corten-Stahl. Diese Stahlart, die 1932 in den USA patentiert wurde, wird für Brücken, Becken und Fassadenverkleidungen verwendet. Auf seiner Oberseite bildet sich eine rostige Sperrschicht, die das Metall vor weiterer Korrosion schützt und dem Stahl sein typisches Aussehen verleiht. Dieser Prozess findet nach der Herstellung und bei freier Bewitterung statt, er kann je nach Standort 1-3 Jahre dauern. Dazu muss Cortenstahl jedoch immer wieder abtrocknen, damit der gewollte Rostprozess beendet wird und sich die Schutzschicht ausbildet. Unter ständigem Wassereinfluss versagt dieser Effekt und der Cortenstahl rostet munter vor sich hin und trübt das Wasser ein. Solange, bis der Becken durchgerostet ist. Bauteile oder Becken aus Cortenstahl sind daher beim Einsatz im Wasserbau immer beschichtet, um Durchrostungen und Wassertrübungen zu verhindern.

Ein kurzer Blick auf die Korrosionsarten. Es gibt die sehr gefährliche, weil kaum erkennbare unterkristalline Korrosion und die oft vermeidbare, aber weitaus häufigere Kontaktkorrosion. Letztere entsteht, wenn zwei Metalle unterschiedlicher Güte (mit unterschiedlichem Potenzial) verschweißt oder anderweitig miteinander verbunden werden. Kurz gesagt entsteht eine Art Batterie, bei der ein Metall als Anode und das andere als Kathode fungiert und die beiden Metalle untereinander Ionen austauschen - unter der Einwirkung leitfähigen Wassers opfert sich das unedlere Metall und korrodiert bis zum bitteren Ende.

Die Lochkorrosion tritt dann auf, wenn die Passivschicht durchbrochen wird, z. B. wenn bei Chloridionen bei hohen Wassertemperaturen auf Edelstahl treffen. Es beginnt mit nadelstichartigen Löchern und setzt sich langsam fort.

Häufig bei spannungsempfindlichen Cr-Ni-Stählen ist die Spannungskorrosion. Sie entsteht, wenn durch Eigen- oder Zugspannung feinste Risse in der Stahllegierung entstehen und ein - meist salzhaltiges - Medium eindringen und zur Korrosion führen kann. Das kann leicht bei Spielgeräten oder falsch befestigten Leitern der Fall sein, oder bei Klemmrahmen von Skimmer oder Scheinwerfern, die unter Spannung montiert wurden. Je höher der Gehalt an Salzen im Wasser ist, z. B. an Chloriden oder Sulfaten, desto höher ist die Gefahr der Korrosion. Auch der pH-Wert, die Fließgeschwindigkeit, der Nitratgehalt, die Konzentration an Oxidationsmitteln und hohe Wassertemperaturen beschleunigen die Korrosion.

Zur Vermeidung von Korrosion helfen folgende Maßnahmen:

- Vermeidung von Spalten: Spalten mit einer Weite von mehr als 0,5 mm sind unkritisch.

- Häufig tritt Korrosion an konstruktionsbedingten Spalten, wo ein Edelstahlteil mit einem anderen fest verbunden wurde, auf. Dabei wird die schützende Passivschicht der Oberfläche durch Sauerstoffmangel zerstört - es entsteht Spaltkorrosion. Gerade diese Stellen sollten regelmäßig gereinigt werden

- Metall-Metall-Spalten sind unkritischer als Metall-Kunststoff- Spalten

- bei kritischen Spalten beständigeren Werkstoff (höherwertigen Stahl) wählen

- Dichtungswerkstoffe dürfen keine oder nur geringe Chloridfreisetzung aufweisen

- Bauteile vor Kontakt mit chloridhaltigen Baustoffen bewahren

- Entfernen von Metallabrieb (Fremdrost) und Reinigungsmitteln

- vermeiden von Säuren, bzw. von der Zugabe der Säuren direkt am Edelstahlbauteil. Oft sind Dosierungs- oder Zugabefehler durch die Verfärbung des Stahls erkennbar: Es bildet sich ein Hof aus den Anlauffarben (ähnlich dem Regenbogen) direkt um die Korrosionsstelle.

- erhöhte Chloridgehalte und Ablagerungen (Kalk, Fremdrost etc.) im Wasser vermeiden

Auf Bauteilen aus Edelstahl, die nicht regelmäßig von Badewasser umspült werden (z. B. Überlaufrinnen, Rutschen, Startblöcke, Leitern und Treppen), kann es durch die Verdunstung von Spritzwasser zur Ablagerung von Schmutz, Kalk sowie Metall- und Chlorid-Ionen kommen. Eine regelmäßige Reinigung ist die Voraussetzung dafür, dass es durch die Ablagerungen nach einer gewissen Zeit nicht unweigerlich zur Rostbildung bis hin zum sogenannten Lochfraß kommt.

Eine oftmals verkannte Ursache ist die Verwendung von Werkzeug aus nichtveredeltem Stahl bei der Montage von Edelstahl. Dabei können kleinste Partikel des unedlen Materials im Edelstahl zurückbleiben. Die Rückstände des unedlen Metalls führen später zur Korrosion durch Fremdrost.

Auch das Schleifen der Edelstahlteile auf dem Boden, kann hier zur Bildung von Fremdrost führen. Eine weitere Korrosionsquelle ist Flugrost. Er tritt da auf, wo der Edelstahl Luft mit aggressiven Bestandteilen ausgesetzt ist. Das Wasser (Aerosol) setzt sich auf dem Edelstahl ab, verdunstet und die aggressiven Bestandteile bleiben auf dem Edelstahl zurück und führen zu rostbraunen Flecken.

Noch eine Rostquelle: Das Anbohren von Moniereisen im Betonbecken. Die Moniereisen bestehen aus einfachem Stahl, der durch Feuchtigkeit zu rosten beginnt. Dringt der Rost aus dem Bohrloch und gerät in Kontakt mit dem Edelstahlprodukt, beginnt auch dort der Korrosionsprozess. Das gilt auch für den Schraubendreher oder Bohrer, der kurz zuvor noch für das Lösen einer einfachen Metallschraube eingesetzt war. Durch die Übertragung kleinster Metallspäne am Werkzeug kommt es schließlich zur Kontaktkorrosion am Edelstahlbauteil. Besonders häufig ist das bei Klemmflanschen für Skimmer, Einströmdüsen oder Unterwasserscheinwerfern zu sehen.

In diesen Zusammenhang passt die nächste Rostquelle: Die Wasserzuleitung aus verrosteten Metallleitungen z. B. bei Altbauten, Cortenstahl-Wasserhähnen etc. Hier sucht sich der abgeplatzte Rost die Metalloberfläche des Edelstahls und beginnt mit der Korrosion.

Kalkanlagerungen sind besonders in biologisch aktiven Wasserbecken (Schwimmteichen, Wasserfällen, Naturpools etc.) an der Tagesordnung. Der Kalk lagert sich an Edelstahlteilen Metall-Ionen und organisches Material ab und anschließend findet hier eine indirekte Korrosion statt. Zusätzlich verschärft wird das Phänomen durch organisches Material innerhalb der Kalkstruktur, dass den Mikroorganismen ideale Wachstumsbedingungen bietet und diese die Korrosion beschleunigen.

Wichtig für Poolbesitzer, die ihre Wasser chlorbasiert reinigen: Nur die regelmäßige Frischwasserzufuhr verhindert das Aufkonzentrieren der Chloridionen und damit die Beschädigung der Edelstahlbauteile.

So beständig Edelstahl auch ist, ohne eine regelmäßige und fachgerechte Pflege erhöht sich die Beschädigung durch Korrosion. Die gute Zugänglichkeit und die Verwendung entsprechender Reinigungsmittel erhalten die Stabilität und Schönheit der Edelstahlproduktoberflächen.

TIPP: Reinigen Sie Ihre Edelstahleinbauteile besonders in Schwimmteichen und Naturpools regelmäßig. Dazu können Sie z. B. den re-natur Edelstahlreiniger (Art. Nr. 60383) zum Lösen von Kalk, Fett und Flugrost verwenden.

Zu den Grundlagen: Der Begriff Edelstahl fast eine Gruppierung verschiedener Stähle zusammen, die man gemeinhin auch als rostfreie Stähle bezeichnet werden. Schon hier beginnt die Verwirrung, denn nicht Rost ist der Maßstab, an dem die Güte eines Edelstahls gemessen wird, sondern die Form, Art und Güte der Legierung. Laien unterscheiden dann in V2A-Stahl und V4A-Stahl. Gnädige Fachleute rollen bei diesen Bezeichnungen mit den Augen, Experten setzen zur Korrektur an. In erster Linie bestehen Stähle aus Eisen. Und das kann nun mal rosten, sprich korrodieren. Damit diese Eisenwerkstoffe zu nichtrostenden oder rostfreien Stählen werden, müssen sie strukturell verändert werden. So soll am Ende ihr Schwefel- und Phosphorgehalt nicht über 0,035% liegen, damit sie normgerecht auch als Edelstahl gelten können. Nichtrostende Stähle werden in verschiedene Arten unterteilt. Es gibt:

- Ferritische Stähle mit 11 - 17 % Chromanteil, mit relativ gutem Korrosionswiderstand. Wird Molybdän zulegiert, steigt die Korrosionsbeständigkeit

- Martensitische Stähle mit 12 - 18 % Chrom und einem Kohlenstoffgehalt ab 0,1 %. Teilweise wird der Kohlenstoff durch Nickel ersetzt und ebenfalls erhöht Nickel auch hier die Korrosionsbeständigkeit

- Austenitische Stähle, bei denen durch die Legierung mit 8-26 % Nickel eine Umwandlung von Austenit in Ferrit - kurz Rost - verhindert oder reduziert wird. Durch die Zugabe von Chrom oder Molybdän wird die Rostbeständigkeit noch weiter erhöht. Am Ende entscheiden die Chromanteile der Oxidschicht an der Stahloberfläche über seine Rostbeständigkeit. Erkennbar ist das durch die technisch korrekte Bezeichnung z. B. 1.4301 (Standardstahl V2A), 1.4571 (hochwertiger Stahl mit geringerem Kohlenstoffanteil). In Schwimmbädern und Schwimmteichen werden in der Regel folgende Stahlarten eingesetzt: 1.4401; 1.4404; 1.4571; 1.4306; 1.4307; 1.4301; 1.4451. Edelstahl enthält mind. 10,5 % Chrom und verhindert damit Verrosten bei Einwirkungen von Säuren, Gasen oder Feuchtigkeit.

Es ist also die oberste Schicht des Stahls, dass ihm seine Widerstandsfähigkeit gegenüber Rost verleiht. Wird diese von Fachleuten genannte Passivschicht verletzt, kann der Rost sein zerstörerisches Werk beginnen. Sie verhindert die Korrosion durch die Trennung des Stahls vom korrosiven Werkstoff, z. B. Wasser. Selbst bei mechanischer Verletzung der Passivschicht baut sich diese wieder auf, bedingt durch den Anteil an Nickel, Titan oder Niob in der Legierung und unter dem Einfluss von Sauerstoff.

Mythen zum Trotz: Dieser Stahl kann korrodieren. Denn Edelstahl unterliegt nicht zwangsläufig den Anforderungen eines nichtrostenden Stahls. Und rostfreier Stahl muss nicht kein Edelstahl sein. Bestes Beispiel dafür ist der sogenannte Corten-Stahl (ein Markenname, der zum Begriff für eine ganze Stahlsorte wurde). Sehr bekannt und gerade im Hochbau und in der Gartengestaltung sehr beliebt ist ein wetterfester Stahl mit rostbrauner Optik, der Corten-Stahl. Diese Stahlart, die 1932 in den USA patentiert wurde, wird für Brücken, Becken und Fassadenverkleidungen verwendet. Auf seiner Oberseite bildet sich eine rostige Sperrschicht, die das Metall vor weiterer Korrosion schützt und dem Stahl sein typisches Aussehen verleiht. Dieser Prozess findet nach der Herstellung und bei freier Bewitterung statt, er kann je nach Standort 1-3 Jahre dauern. Dazu muss Corten-Stahl jedoch immer wieder abtrocknen, damit der gewollte Rostprozess beendet wird und sich die Schutzschicht ausbildet. Unter ständigem Wassereinfluss versagt dieser Effekt und der Corten-Stahl rostet munter vor sich hin und trübt das Wasser ein. Solange, bis der Becken durchgerostet ist. Bauteile oder Becken aus Corten-Stahl sind daher beim Einsatz im Wasserbau immer beschichtet, um Durchrostungen und Wassertrübungen zu verhindern.

Ein kurzer Blick auf die Korrosionsarten. Es gibt die sehr gefährliche, weil kaum erkennbare unterkristalline Korrosion und die oft vermeidbare, aber weitaus häufigere Kontaktkorrosion. Letztere entsteht, wenn zwei Metalle unterschiedlicher Güte (mit unterschiedlichem Potenzial) verschweißt oder anderweitig miteinander verbunden werden. Kurz gesagt entsteht eine Art Batterie, bei der ein Metall als Anode und das andere als Kathode fungiert und die beiden Metalle untereinander Ionen austauschen - unter der Einwirkung leitfähigen Wassers opfert sich das unedlere Metall und korrodiert bis zum bitteren Ende.

Die Lochkorrosion tritt dann auf, wenn die Passivschicht durchbrochen wird, z. B. wenn bei Chloridionen bei hohen Wassertemperaturen auf Edelstahl treffen. Es beginnt mit nadelstichartigen Löchern und setzt sich langsam fort.

Häufig bei spannungsempfindlichen Cr-Ni-Stählen ist die Spannungskorrosion. Sie entsteht, wenn durch Eigen- oder Zugspannung feinste Risse in der Stahllegierung entstehen und ein - meist salzhaltiges - Medium eindringen und zur Korrosion führen kann. Das kann leicht bei Spielgeräten oder falsch befestigten Leitern der Fall sein, oder bei Klemmrahmen von Skimmer oder Scheinwerfern, die unter Spannung montiert wurden. Je höher der Gehalt an Salzen im Wasser ist, z. B. an Chloriden oder Sulfaten, desto höher ist die Gefahr der Korrosion. Auch der pH-Wert, die Fließgeschwindigkeit, der Nitratgehalt, die Konzentration an Oxidationsmitteln und hohe Wassertemperaturen beschleunigen die Korrosion.

Zur Vermeidung von Korrosion helfen folgende Maßnahmen:

- Vermeidung von Spalten: Spalten mit einer Weite von mehr als 0,5 mm sind unkritisch.

- Häufig tritt Korrosion an konstruktionsbedingten Spalten, wo ein Edelstahlteil mit einem anderen fest verbunden wurde, auf. Dabei wird die schützende Passivschicht der Oberfläche durch Sauerstoffmangel zerstört - es entsteht Spaltkorrosion. Gerade diese Stellen sollten regelmäßig gereinigt werden

- Metall-Metall-Spalten sind unkritischer als Metall-Kunststoff-Spalten

- bei kritischen Spalten beständigeren Werkstoff (höherwertigen Stahl) wählen

- Dichtungswerkstoffe dürfen keine oder nur geringe Chloridfreisetzung aufweisen

- Bauteile vor Kontakt mit chloridhaltigen Baustoffen bewahren

- Entfernen von Metallabrieb (Fremdrost) und Reinigungsmitteln

- vermeiden von Säuren, bzw. von der Zugabe der Säuren direkt am Edelstahlbauteil. Oft sind Dosierungs- oder Zugabefehler durch die Verfärbung des Stahls erkennbar: Es bildet sich ein Hof aus den Anlauffarben (ähnlich dem Regenbogen) direkt um die Korrosionsstelle.

- erhöhte Chloridgehalte und Ablagerungen (Kalk, Fremdrost etc.) im Wasser vermeiden

|

Outdoor Garderobe Windseeker |

Handlauf mit LED Beleuchtung |

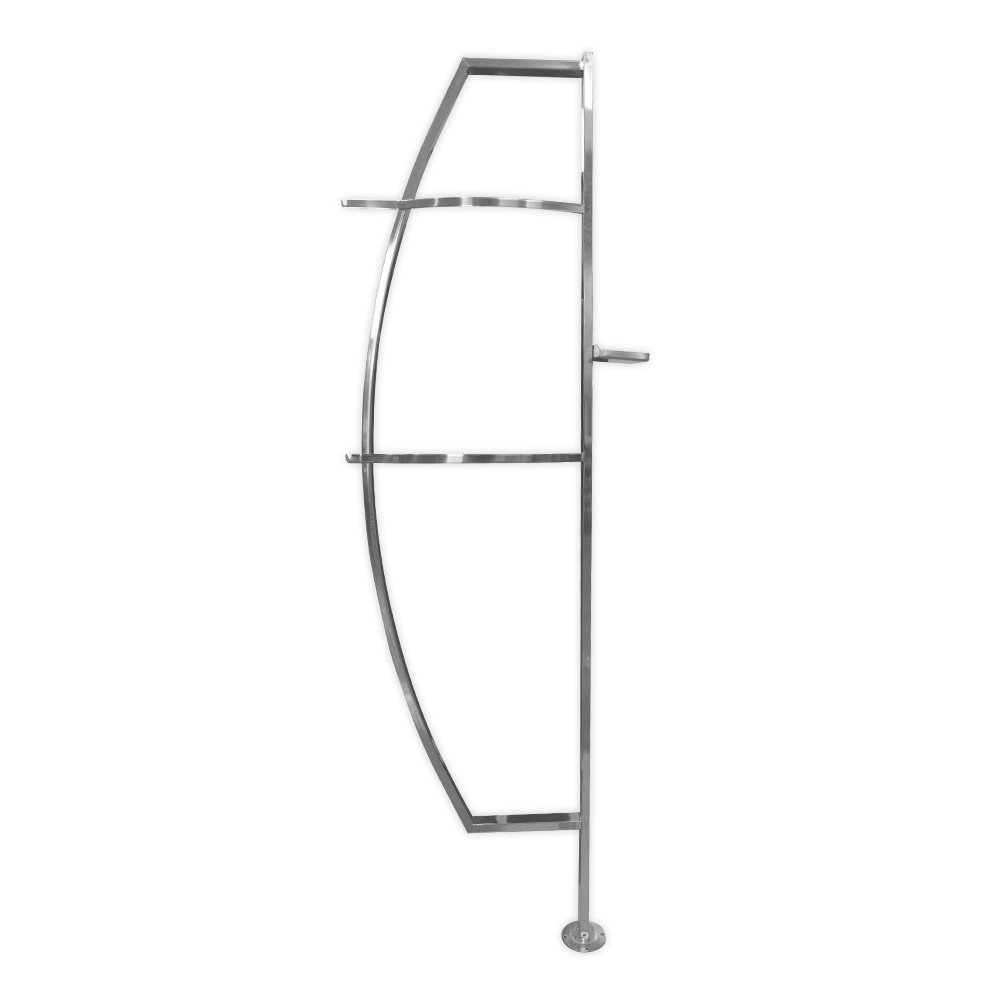

Freitragende Leiter Molch |

Auf Bauteilen aus Edelstahl, die nicht regelmäßig von Badewasser umspült werden (z. B. Überlaufrinnen, Rutschen, Startblöcke, Leitern und Treppen), kann es durch die Verdunstung von Spritzwasser zur Ablagerung von Schmutz, Kalk sowie Metall- und Chlorid-Ionen kommen. Eine regelmäßige Reinigung ist die Voraussetzung dafür, dass es durch die Ablagerungen nach einer gewissen Zeit nicht unweigerlich zur Rostbildung bis hin zum sogenannten Lochfraß kommt.

Eine oftmals verkannte Ursache ist die Verwendung von Werkzeug aus nichtveredeltem Stahl bei der Montage von Edelstahl. Dabei können kleinste Partikel des unedlen Materials im Edelstahl zurückbleiben. Die Rückstände des unedlen Metalls führen später zur Korrosion durch Fremdrost.

Auch das Schleifen der Edelstahlteile auf dem Boden, kann hier zur Bildung von Fremdrost führen. Eine weitere Korrosionsquelle ist Flugrost. Er tritt da auf, wo der Edelstahl Luft mit aggressiven Bestandteilen ausgesetzt ist. Das Wasser (Aerosol) setzt sich auf dem Edelstahl ab, verdunstet und die aggressiven Bestandteile bleiben auf dem Edelstahl zurück und führen zu rostbraunen Flecken.

Noch eine Rostquelle: Das Anbohren von Moniereisen im Betonbecken. Die Moniereisen bestehen aus einfachem Stahl, der durch Feuchtigkeit zu rosten beginnt. Dringt der Rost aus dem Bohrloch und gerät in Kontakt mit dem Edelstahlprodukt, beginnt auch dort der Korrosionsprozess. Das gilt auch für den Schraubendreher oder Bohrer, der kurz zuvor noch für das Lösen einer einfachen Metallschraube eingesetzt war. Durch die Übertragung kleinster Metallspäne am Werkzeug kommt es schließlich zur Kontaktkorrosion am Edelstahlbauteil. Besonders häufig ist das bei Klemmflanschen für Skimmer, Einströmdüsen oder Unterwasserscheinwerfern zu sehen.

In diesen Zusammenhang passt die nächste Rostquelle: Die Wasserzuleitung aus verrosteten Metallleitungen z. B. bei Altbauten, Cortenstahl-Wasserhähnen etc. Hier sucht sich der abgeplatzte Rost die Metalloberfläche des Edelstahls und beginnt mit der Korrosion.

Kalkanlagerungen sind besonders in biologisch aktiven Wasserbecken (Schwimmteichen, Wasserfällen, Naturpools etc.) an der Tagesordnung. Der Kalk lagert sich an Edelstahlteilen, Metall-Ionen und organisches Material ab und anschließend findet hier eine indirekte Korrosion statt. Zusätzlich verschärft wird das Phänomen durch organisches Material innerhalb der Kalkstruktur, dass den Mikroorganismen ideale Wachstumsbedingungen bietet und diese die Korrosion beschleunigen.

Wichtig für Poolbesitzer, die ihre Wasser chlorbasiert reinigen: Nur die regelmäßige Frischwasserzufuhr verhindert das Aufkonzentrieren der Chloridionen und damit die Beschädigung der Edelstahlbauteile.

So beständig Edelstahl auch ist, ohne eine regelmäßige und fachgerechte Pflege erhöht sich die Beschädigung durch Korrosion. Die gute Zugänglichkeit und die Verwendung entsprechender Reinigungsmittel erhalten die Stabilität und Schönheit der Edelstahlproduktoberflächen.

TIPP: Reinigen Sie Ihre Edelstahleinbauteile, besonders in Schwimmteichen und Naturpools regelmäßig. Dazu können Sie z. B. den re-natur Edelstahlreiniger (Art. Nr. 60383) zum Lösen von Kalk, Fett und Flugrost verwenden.